مرتب سازی :

محصولی یافت نشد!

مرتب سازی :

محصولی یافت نشد!

رنگ پودری، انتخابی هوشمندانه و مدرن برای پوششدهی سطوح مختلف است که به دلیل ویژگیهای منحصر به فرد خود، جایگاه ویژهای در صنایع گوناگون پیدا کرده است. این پوشش خشک و بدون حلال، نه تنها زیبایی و جلوهای بینظیر به محصولات شما میبخشد، بلکه با مقاومت فوقالعاده در برابر عوامل محیطی و شیمیایی، دوام و طول عمر آنها را به شکل چشمگیری افزایش میدهد. سازگاری با محیط زیست و عدم نیاز به حلالهای مضر، رنگ پودری را به گزینهای ایدهآل برای هر پروژه صنعتی، هنری یا ساختمانی تبدیل کرده است. در این مقاله، به بررسی جامع رنگهای پودری، انواع، مزایا، نحوه انتخاب و خرید آن از فروشگاه معتبر تهران پوشش خواهیم پرداخت تا شما بتوانید تصمیمی آگاهانه و مطمئن برای نیازهای خود بگیرید.

رنگ پودری نوعی پوشش خشک و بدون حلال است که برخلاف رنگهای مایع سنتی که نیاز به تینر یا بنزین دارند، به صورت پودر روی سطح اعمال شده و سپس در کوره پخت میشود. این تکنولوژی نوین، نخستین بار در دهه ۱۹۵۰ میلادی در آمریکا کشف شد و از آن زمان تاکنون با پیشرفتهای چشمگیر، به یکی از پرکاربردترین روشهای رنگآمیزی تبدیل شده است.

اجزای تشکیلدهنده رنگ پودری شامل ذرات ریز رزین (مانند اپوکسی، پلیاستر، هیبرید)، پیگمنتها برای ایجاد رنگ و زیبایی، سختکنندهها برای پخت و استحکام پوشش، و افزودنیها برای کنترل براقیت، مقاومت در برابر اشعه فرابنفش (UV) و بهبود جریانپذیری هستند. این مواد اولیه به دقت انتخاب و مخلوط شده، سپس تحت حرارت و فشار قرار میگیرند تا ذراتی همگن و یکنواخت به دست آید. پس از آن، مخلوط مذاب سرد شده و طی فرآیندی دومرحلهای، آسیاب میشود تا به ذرات پودری با اندازه مشخص (معمولاً بین ۲۰ تا ۸۰ میکرون) تبدیل گردد. این پودرها سپس الک شده و بستهبندی میشوند تا آماده عرضه به بازار گردند.

فرآیند اعمال رنگ پودری معمولاً با استفاده از تفنگ پاشش الکترواستاتیک انجام میشود. در این روش، پودر توسط جریان الکتریسیته باردار شده و با کمک فشار هوا به سمت سطح قطعه پاشیده میشود. نکته کلیدی این است که قطعه مورد نظر باید حتماً به ارت زمین متصل باشد این اتصال زمین باعث میشود که ذرات باردار پودر مانند آهنربا به سطح فلز چسبیده و پوششی یکنواخت و استاندارد، حتی در لبهها و نقاط غیرقابل دسترس، ایجاد کنند.

پس از پاشش پودر، قطعه به کوره پخت رنگ منتقل میشود. در کورههای صنعتی، رنگ در دمای بالا (معمولاً بین ۱۶۰ تا ۲۵۰ درجه سانتیگراد) به مدت ۱۰ تا ۱۵ دقیقه پخته و تثبیت میشود. این حرارت باعث ذوب شدن ذرات پودر و همجوش شدن رزینها با سطح فلز میشود، که در نهایت یک پوشش سخت، مقاوم، یکدست و غیرقابل حل ایجاد میکند. این فرآیند پخت مانع از ترک خوردگی، پوسته شدن یا خراشیدگی رنگ میشود و استحکام آن را به مقدار زیادی افزایش میدهد.

یکی از تفاوتهای عمده رنگ پودری با رنگهای مایع، عدم نیاز به حلال و در نتیجه بدون شره یا بوی نامطبوع بودن آن است. همچنین، رنگهای پودری پوششی یکنواخت و بدون حباب ایجاد میکنند و به دلیل ماهیت خشک خود، قابلیت بازیافت پودرهای اضافی را دارند که منجر به صرفهجویی بالا در مصرف رنگ میشود. این ویژگیها رنگ پودری را به گزینهای برتر و هوشمندانه در بسیاری از صنایع تبدیل کرده است.

رنگ پودری به دلیل ویژگیهای برجسته خود، مزایای متعددی را نسبت به سایر انواع پوششها، به ویژه رنگهای مایع، ارائه میدهد. این مزایا نه تنها به بهبود کیفیت و زیبایی محصول نهایی کمک میکنند، بلکه از نظر اقتصادی و زیستمحیطی نیز بسیار حائز اهمیت هستند.

رنگ پودری با مقاومت بسیار بالا در برابر ضربه، خراش، سایش و عوامل محیطی شناخته میشود. به دلیل فرآیند پخت در کوره، این پوشش سخت و یکپارچه میشود و در برابر خوردگی، تأثیرات شیمیایی، و شرایط جوی نامساعد مانند رطوبت، نور آفتاب و تغییرات دما، پایداری فوقالعادهای از خود نشان میدهد. این دوام بالا، رنگ پودری را به انتخابی ایدهآل برای محصولاتی که در معرض استفاده زیاد یا شرایط سخت محیطی قرار دارند، تبدیل کرده است، مانند قطعات خودرو، لوازم خانگی و تجهیزات صنعتی و فضای باز. تستهایی مانند سالت اسپری نیز برای ارزیابی مقاومت این پوششها در برابر خوردگی انجام میشود که نشاندهنده کیفیت بالای آنهاست.

یکی از بزرگترین مزایای رنگ پودری، دوستدار محیط زیست بودن آن است. این رنگها بدون حلالهای آلی (VOC) و ترکیبات شیمیایی مضر هستند. این ویژگی به معنای عدم انتشار گازهای سمی در هنگام پاشش و پخت است، که هم برای سلامت کارگران و هم برای محیط زیست بسیار مفید است. علاوه بر این، پودرهای اضافی و مصرفنشده را میتوان بازیافت کرد و مجدداً به چرخه رنگآمیزی بازگرداند. این قابلیت بازیافت، ضایعات را به حداقل میرساند و باعث صرفهجویی در مصرف مواد و کاهش پسماندهای صنعتی میشود. در نتیجه، استفاده از رنگ پودری به کاهش آلودگی هوا و تخریب محیط زیست کمک شایانی میکند.

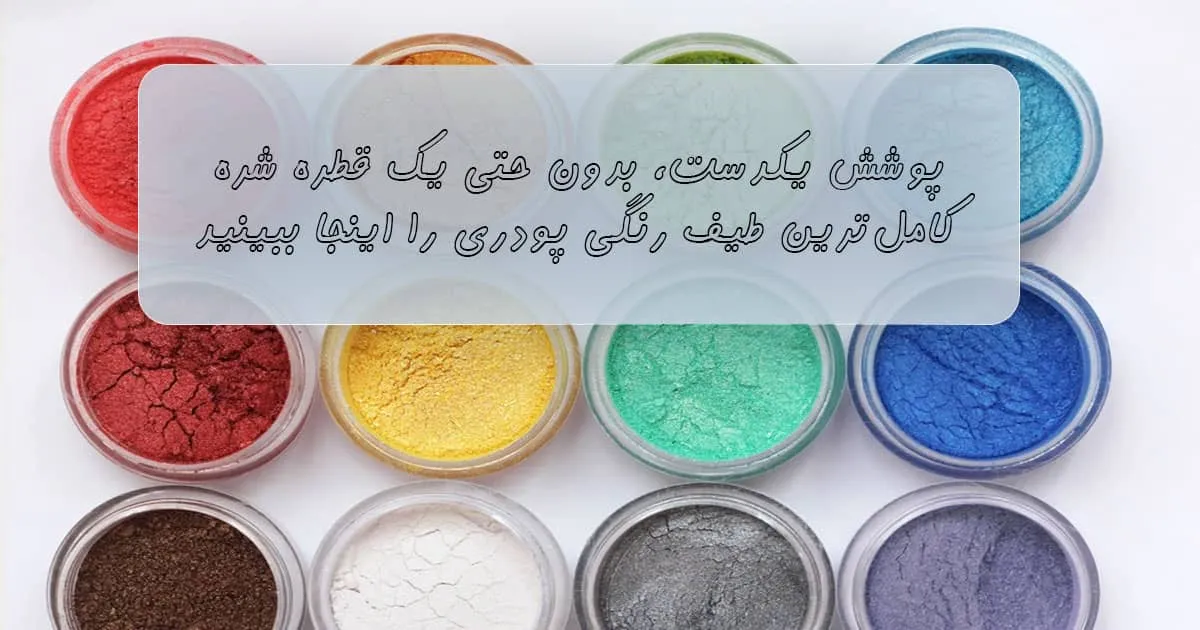

رنگ پودری تنوع بینظیری در بافت و رنگ ارائه میدهد. شما میتوانید از طیف وسیعی از رنگها و بافتها، از جمله مات، نیمه مات، براق، سوپر براق، متالیک، صدفی، فلورسنت، چکشی، چرمی، سمبادهای، چروک، گرانیتی، ترنسپرنت و دکوراتیو (مانند طرح چوب و سنگ) انتخاب کنید. بافتهای خاصی مانند صدفی که حاوی ذرات میکا هستند، نور را منعکس کرده و جلوهای زیبا و طیف رنگی چشمنواز ایجاد میکنند. رنگهای فلورسنت نیز به دلیل وجود موادی مانند فسفر، منگنز و سرب، پس از قرار گرفتن در معرض نور، درخشش بیشتری دارند و طیف رنگی بسیار زیبایی به وجود میآورند. علاوه بر این، پوشش نهایی کاملاً یکنواخت و بدون شره، ترک، حباب یا حالت پوست پرتقالی است. این ویژگیها باعث میشود محصولات دارای روکش پودری از نظر بصری بسیار جذاب و حرفهای به نظر برسند.

رنگ پودری چسبندگی بسیار بالایی به سطوح دارد. حتی بر روی فلزات روغندار یا زنگزده (البته پس از آمادهسازی مناسب سطح)، این رنگ به خوبی میچسبد و نیازی به آسترکشی ندارد. فرآیند الکترواستاتیک تضمین میکند که پودر به طور کامل و یکنواخت تمام سطح قطعه را، حتی در نقاط غیرقابل دسترس، گوشهها و لبهها، پوشش دهد. این پوشش یکنواخت، بدون نقص و عیوبی مانند رانش رنگ یا چکیدگی است که در رنگهای مایع مشاهده میشود. این ویژگی به کاهش نیاز به لایههای اضافی رنگ کمک میکند و منجر به یک پرداخت نهایی بیعیب و نقص میشود.

استفاده از رنگ پودری از نظر اقتصادی نیز مزایای قابل توجهی دارد. راندمان بالای انتقال رنگ و قابلیت بازیافت پودرهای مصرفنشده، میزان ضایعات را به حداقل میرساند و در مصرف رنگ صرفهجویی میکند. این امر به کاهش هزینههای مربوط به مواد اولیه و دفع زباله کمک میکند. همچنین، به دلیل پوششدهی مناسب با یک بار پاشش، نیازی به چندین لایه رنگآمیزی نیست و این باعث صرفهجویی در زمان و نیروی کار میشود. فرآیند پخت سریع در کوره نیز سرعت تولید را افزایش میدهد و کارایی خط رنگ را بهبود میبخشد. این مجموع از مزایا، رنگ پودری را به گزینهای مقرون به صرفه و اقتصادی برای تولیدکنندگان و مصرفکنندگان تبدیل کرده است.

رنگهای پودری، با توجه به نوع رزین و فرمولاسیون شیمیایی، به دستههای مختلفی تقسیم میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. انتخاب نوع مناسب رنگ پودری بستگی به محیط استفاده، نوع قطعه و شرایطی که پوشش باید تحمل کند، دارد.

رنگهای پودری اپوکسی به دلیل مقاومت شیمیایی عالی خود شناخته میشوند. این نوع رنگها پوششی صاف و یکنواخت ایجاد میکنند و برای استفاده در فضای بسته و محیطهای صنعتی که در معرض مواد شیمیایی خورنده قرار دارند، بسیار مناسب هستند. کاربردهای رایج آنها شامل لوازم خانگی، مبلمان فلزی، قفسهها، تجهیزات صنعتی و قطعات داخلی است. با این حال، مقاومت این پودر در برابر اشعه فرابنفش (UV) ضعیف است و برای اجسامی که مستقیماً در برابر نور خورشید قرار میگیرند، توصیه نمیشود، زیرا ممکن است با گذشت زمان دچار گچی شدن و تغییر رنگ شوند.

برخلاف اپوکسی، رنگهای پودری پلیاستر دارای مقاومت بالا در برابر اشعه UV و رطوبت هستند. این ویژگی آنها را به انتخابی عالی برای استفاده در فضای باز و محیطهای خارجی تبدیل میکند. محصولاتی مانند نردهها، پروفیلهای آلومینیومی، تابلوهای برق، تجهیزات فضای باز و قطعاتی که در معرض مستقیم نور خورشید و باران قرار میگیرند، از این نوع رنگ بهره میبرند. رنگهای پلیاستر به دلیل پایداری رنگ و براقیت درازمدت خود، برای حفظ زیبایی ظاهری در طول زمان بسیار مناسب هستند. مدیر سایت تهران پوشش نیز تأکید کرده که رنگهای پودری ارائهشده کاملاً مناسب استفاده در فضای باز هستند و مقاومت بالایی در برابر نور آفتاب، رطوبت و شرایط محیطی دارند.

رنگهای پودری هیبرید ترکیبی از ویژگیهای مثبت رزینهای اپوکسی و پلیاستر هستند. این نوع رنگ، مقاومت شیمیایی خوب اپوکسی را با مقاومت جوی پلیاستر ترکیب میکند و در نتیجه پوششی با عملکرد متعادل و گسترده ارائه میدهد ۱۰]. رنگهای هیبرید برای قطعات صنعتی، ماشینآلات، قطعات خودرو و تجهیزات کارگاهی که نیاز به ترکیبی از مقاومت در برابر مواد شیمیایی و شرایط محیطی دارند، گزینه مناسبی محسوب میشوند.

رنگهای پودری پلیاورتان اغلب به عنوان نسخه نهایی از رنگ پلیاستر شناخته میشوند و برای ایجاد رنگهایی با جلوه ملایم یا مات بسیار مناسب هستند. این رنگها همچنین دارای چسبندگی خوب و انعطافپذیری مناسبی هستند که برای پوششدهی فلزات غیرآهنی مانند آلومینیوم و مس کاربرد دارند. در برخی موارد، رنگهای پلیاورتان یا پلیمری با قابلیت نفوذ مناسب، برای پوشش چوب نیز توصیه میشوند، البته با استفاده از پرایمر مخصوص. شرکتهایی مانند ایکالر نیز در تولید رنگ پلیاورتان طلایی با کیفیت عالی فعالیت دارند.

برای سازهها و تجهیزاتی که در محیطهای بسیار مرطوب یا خورنده مانند سواحل یا کارخانههای شیمیایی قرار میگیرند، رنگهای پودری فلوریدی یا مقاوم به خوردگی بهترین گزینه هستند ۱۰]. این رنگها پایداری بسیار بالایی در برابر رطوبت، نمک و شرایط جوی سخت از خود نشان میدهند و محافظت حداکثری را فراهم میکنند.

به طور کلی، پودرهای پوششدهنده به دو دسته اصلی ترموپلاستیک و ترموست تقسیم میشوند.

یکی از جذابترین ویژگیهای رنگهای پودری، گستردگی بینظیر در بافت و جلوههای ظاهری است که امکان انتخابهای گستردهای را برای طراحان و تولیدکنندگان فراهم میآورد. این تنوع به قدری زیاد است که میتوان برای هر سلیقه و کاربردی، پوششی منحصر به فرد و متناسب یافت.

رنگهای ساده پایه و اساس بسیاری از کاربردها هستند و طیف وسیعی از رنگهای سفید تا الوان را شامل میشوند. این رنگها میتوانند در براقیتهای مختلف از مات تا نیمه مات، نیمه براق و براق کامل ارائه شوند. برای مثال، رنگهای پرمصرفی مانند سفید هیبریدی و پلیاستر، قهوهای مات و براق، طوسی براق، مشکی سوپر مات و براق، آبی، قرمز، نارنجی، زرد و طلایی در این دسته قرار میگیرند.

رنگهای پودری متالیک به دلیل وجود ذرات فلزی در ترکیبشان، جلوهای درخشان و براق به سطح میبخشند این نوع رنگ به علت ثبات رنگ بالا و چسبندگی خوب، در صنایع دکوراتیو و تزئینی کاربرد زیادی دارد و ظاهری لوکس و مدرن ایجاد میکند. نمونههایی مانند نقرهای استیل، زرشکی متالیک و کروم هفترنگ یا طلایی از جمله محبوبترینها هستند.

ماده رنگ پودری صدفی جلوهای بسیار زیبا و خاص به محصولات میدهد. این رنگها به دلیل داشتن ذرات میکا (برادههای سرامیک)، نور را منعکس کرده و یک طیف رنگی چشمنواز و درخشان را به بیننده منتقل میکنند. رنگهای صدفی در انواع مختلفی مانند سفید صدفی، آبی تیره صدفی، زرد صدفی و خاکستری صدفی موجود هستند.

رنگهای پودری فلورسنت که گاهی به آنها شبتاب نیز گفته میشود، معمولاً از ترکیب موادی مثل فسفر، منگنز و سرب به دست میآیند. ویژگی بارز این رنگها این است که پس از قرار گرفتن در مقابل نور، نور بیشتری را منعکس میکنند و طیف رنگی بسیار زیبایی به وجود میآورند که در تاریکی نیز میدرخشد. این رنگها در انواع آبی، بنفش، زرد، سبز، سفید، صورتی، قرمز، نارنجی و فلورسنت رنگی عرضه میشوند.

رنگ پودری چکشی پوششی ایجاد میکند که مشابه اثرات چکش بر روی صفحات فلزی است. این بافت خاص، به دلیل چسبندگی خوبی که دارد، بیشتر برای سطوح ناهموار استفاده میشود و پوشش خوبی به این سطوح میدهد. رنگهای چکشی در انواع مختلفی مانند سفید صدفی براق، مشکی نقرهای (گلریز)، قهوهای مشکی، طوسی نقرهای، سبز نقرهای، زرشکی مشکی و آبی نقرهای موجود هستند. توصیه میشود این نوع رنگ برای سطوحی که در معرض رطوبت زیاد قرار نمیگیرند، استفاده شود.

رنگهای چرمی پوششی ایجاد میکنند که بافتی مشابه سطح چرم دارد. این بافت خاص، حسی لوکس و متفاوت به محصولات میبخشد و در رنگهای متنوعی مانند سفید چرمی براق، قهوهای چرمی براق، مشکی چرمی مات و براق، طوسی چرمی براق، کرم چرمی براق و آبی چرمی موجود است.

رنگهای سمبادهای پوششی ایجاد میکنند که مشابه سطح سمباده بر روی صفحات فلزی است. این بافت خاص برای ایجاد سطوحی با ظاهر متفاوت و مقاومت بیشتر در برابر خط و خش کاربرد دارد. رنگهای سمبادهای شامل سفید سمبادهای، سفید سمبادهای دکورال، خردلی سمبادهای دکورال، آجری سمبادهای دکورال، قهوهای روشن سمبادهای و قهوهای سوخته سمبادهای هستند.

رنگهای چروک پوششی با بافتی شبیه به پوست سوسمار یا ترکخورده ایجاد میکنند. این بافت برای ایجاد جلوههای خاص و هنری به کار میرود و در رنگهایی مانند بنفش چروک و مشکی چروک موجود است.

رنگهای ترنسپرنت پوششی شفاف و شیشهای ایجاد میکنند که زیرساخت قطعه را نمایان میسازد و در عین حال به آن رنگی ملایم و عمق میبخشد. این رنگها در انواع آبی، زرشکی، صورتی و قرمز موجود هستند.

رنگهای دکورال که به رنگ چوب و سنگ نیز معروف هستند، در کابینتسازی و صنایع آلومینیوم کاربرد زیادی دارند. این پودرها بیشتر برای رنگآمیزی روی فلزات استفاده میشوند و پس از پخت در کوره، با دستگاههای خاص و با استفاده از کاغذها و فیلمهای دکورال، طرح چوب یا سنگ روی آنها ایجاد میشود. این فرآیند سطحی با ظاهری طبیعی و زیبا به وجود میآورد.

پودر ترموکرومیک یا رنگ پودری حرارتی مشکی رنگی است که با تغییر دما، تغییر رنگ میدهد. این ویژگی آن را برای کاربردهای خاص و خلاقانه بسیار جذاب میکند.

این تنوع گسترده در بافت و ظاهر، به کاربران امکان میدهد تا نه تنها نیازهای فنی و مقاومتی خود را برآورده کنند، بلکه از نظر زیباییشناسی نیز به نتیجهای دلخواه و منحصر به فرد دست یابند.

انتخاب و خرید رنگ پودری مناسب میتواند تأثیر مستقیمی بر کیفیت، دوام و زیبایی پروژه شما داشته باشد. با توجه به تنوع بالای این محصولات و کاربردهای گسترده آنها، در نظر گرفتن برخی نکات کلیدی برای یک خرید هوشمندانه ضروری است.

پیش از هر چیز، باید کاربرد نهایی و شرایط محیطی که قطعه رنگآمیزی شده در آن قرار خواهد گرفت را به دقت ارزیابی کنید. آیا قطعه در فضای داخلی (مانند لوازم خانگی، مبلمان اداری) استفاده میشود یا در فضای باز (مانند نردهها، پروفیلهای آلومینیومی، تجهیزات شهری)؟ اگر در فضای باز قرار است استفاده شود، مقاومت در برابر اشعه UV، رطوبت، نمک و تغییرات دمایی از اهمیت بالایی برخوردار است. برای مثال، رنگهای پودری پلیاستر برای محیطهای باز و رنگهای اپوکسی برای محیطهای داخلی با مقاومت شیمیایی بالا توصیه میشوند.

نوع مادهای که قرار است رنگآمیزی شود (فلز، چوب، پلاستیک، گالوانیزه و غیره) نقش حیاتی در انتخاب رنگ پودری دارد

انتخاب یک برند معتبر و خرید از فروشگاههای تخصصی تضمینکننده کیفیت محصول است. شرکتهایی مانند تهران پوشش، تولیدی پیشگامان، پوشش فام و سالی فام از جمله تولیدکنندگان و عرضهکنندگان معتبر رنگ پودری در ایران هستند. کیفیت رزین و پیگمنتهای به کار رفته در رنگ، تأثیر مستقیم بر دوام، زیبایی و عملکرد نهایی خواهد داشت. همچنین، برخی فروشگاهها محصولات متنوعی برای کاربردهای هنری، شمعسازی، رزین و لباس نیز ارائه میدهند.

با توجه به پیچیدگی و تنوع رنگهای پودری، بهرهمندی از مشاوره تخصصی کارشناسان میتواند به شما در انتخاب مناسبترین نوع رنگ برای پروژه خود کمک شایانی کند. شرکتهایی مانند تهران پوشش، مشاوره تخصصی و کاملاً رایگان ارائه میدهند تا بهترین گزینه را بر اساس نیازها و بودجه شما پیشنهاد کنند.

رنگ پودری یکی از پرکاربردترین پوششها در صنایع مختلف است که به دلیل دوام بالا، کیفیت ظاهری مناسب و مقاومت در برابر عوامل محیطی، جایگاه ویژهای در میان انواع رنگها پیدا کرده است. امروزه انواع مختلفی از این رنگها با ویژگیهای خاص تولید میشوند که هرکدام کاربرد متفاوتی دارند. در این میان، رنگ پودری حرارتی و رنگ پودری مقاوم به حرارت از پرطرفدارترین گزینهها در محیطهای صنعتی به شمار میروند.

رنگ پودری حرارتی به گونهای طراحی شده است که در برابر دماهای بالا مقاومت داشته و ساختار خود را حفظ میکند. این نوع رنگ بیشتر در صنایع سنگین، تجهیزات کارخانهای، کورهها و قطعاتی که در معرض گرمای زیاد هستند استفاده میشود. در کنار آن، پودر رنگ حرارتی نیز به عنوان یک پوشش محافظتی مهم شناخته میشود که از تغییر رنگ، پوسته شدن و آسیب دیدگی سطح جلوگیری میکند.

یکی دیگر از انواع پرکاربرد، رنگ پودری مقاوم است. این رنگها در برابر رطوبت، مواد شیمیایی و شرایط سخت محیطی دوام بالایی دارند و برای محیطهای صنعتی و فضای باز مناسب هستند. در همین گروه، رنگ پودری برای حفاظت نیز قرار میگیرد که اصلیترین وظیفه آن افزایش عمر قطعات و جلوگیری از خوردگی و زنگزدگی است.

در بسیاری از صنایع، ظاهر سطح نیز اهمیت بالایی دارد. به همین دلیل، استفاده از رنگ پودری ضد خش و رنگ پودری ضد رنگ (مقاوم در برابر تغییر رنگ) بسیار رایج شده است. این نوع پوششها بهویژه برای قطعاتی که دائماً در تماس یا اصطکاک هستند، مانند تجهیزات صنعتی و بدنه دستگاهها، گزینهای ایدهآل محسوب میشوند.

در صنعت خودروسازی، رنگ پودری قطعات خودرو نقش مهمی ایفا میکند. این رنگها نه تنها باعث زیبایی ظاهری قطعات میشوند، بلکه در برابر شرایط جوی، رطوبت و حرارت مقاوم هستند و از قطعاتی مانند رینگ، شاسی و بخشهای داخلی محافظت میکنند. به همین ترتیب، رنگ پودری در لوازم خانگی نیز کاربرد گستردهای دارد و در تولید محصولاتی مانند یخچال، لباسشویی، ماشین ظرفشویی و اجاق گاز مورد استفاده قرار میگیرد.

در نهایت، رنگ پودری حلال در آب به عنوان یک گزینه دوستدار محیط زیست شناخته میشود. این نوع رنگ آلودگی کمتری ایجاد میکند و برای صنایعی که به دنبال کاهش اثرات زیستمحیطی هستند، انتخابی هوشمندانه است.

با توجه به تنوع بالا در انواع رنگ پودری، انتخاب درست آن میتواند تأثیر زیادی در افزایش کیفیت، دوام و زیبایی محصولات داشته باشد. بنابراین توصیه میشود قبل از خرید، نوع کاربرد و شرایط محیطی به دقت بررسی شود.

قیمت رنگ پودری به چندین عامل بستگی دارد:

هنگام استفاده از رنگ پودری، توجه به نکات فنی زیر برای دستیابی به پوششدهی بهتر و نتایج مطلوب حیاتی است:

در دنیای پوششهای صنعتی، رقابت بین رنگهای پودری و رنگهای مایع همواره وجود داشته است. با این حال، با توجه به پیشرفت تکنولوژی و افزایش آگاهیهای زیستمحیطی، رنگ پودری به سرعت جایگاه خود را به عنوان یک گزینه برتر مستحکم کرده است. در ادامه، به مقایسه جامع این دو نوع رنگ میپردازیم تا بتوانید با درک عمیقتر، بهترین تصمیم را برای نیازهای خود بگیرید.

| معیار | رنگ پودری | رنگ مایع |

|---|---|---|

| زیستمحیطی و سلامت | فاقد حلال آلی و VOC؛ بدون انتشار گازهای سمی؛ قابل بازیافت؛ ایمن برای سلامت افراد | دارای حلالهای مضر و VOC؛ آلاینده هوا؛ خطرناک برای کارگران؛ نیازمند تهویه و تصفیه حلال |

| کارایی و پوششدهی | پوششدهی یکنواخت و کامل؛ بدون شره، ترک یا حباب؛ چسبندگی عالی به تمام نقاط؛ نیاز به یک لایه | ممکن است شره، رانش و حباب داشته باشد؛ معمولاً نیازمند چندین لایه؛ وابسته به مهارت نقاش |

| دوام و مقاومت | مقاومت بسیار بالا در برابر ضربه، خراش، سایش، خوردگی، مواد شیمیایی و شرایط جوی؛ تا ۳ برابر مقاومتر از رنگهای پایه حلال | مقاومت کمتر در برابر عوامل محیطی و مکانیکی؛ احتمال رنگپریدگی و خراش بیشتر |

| زمان خشک شدن / پخت | پخت سریع در کوره ۱۵–۱۰ دقیقه در دمای ۱۶۰–۲۵۰ درجه | خشک شدن طولانیتر؛ برخی نیازمند کوره یا زمان زیاد در دمای محیط |

| ضخامت پوشش | حداقل ضخامت حدود ۲۵ میکرون | امکان دستیابی به ضخامتهای بسیار نازک حتی ۱۰ میکرون |

| انعطافپذیری در تغییر رنگ | تغییر رنگ پس از تولید ممکن نیست؛ محدودیت در اعمال روی قطعات بزرگ یا غیرفلزی که دمای بالا را تحمل نمیکنند | قابلیت تغییر رنگ در حین اجرا با افزودن خمیر رنگ؛ مناسب برای قطعات بزرگ؛ خشک شدن در دمای محیط |

| قیمت و صرفه اقتصادی | قیمت اولیه مشابه رنگ مایع؛ با توجه به ضایعات کم، راندمان بالا و قابلیت بازیافت، در بلندمدت مقرونبهصرفهتر | قیمت اولیه مشابه اما هزینههای جانبی مثل حلال، دفع پسماند و لایههای بیشتر هزینه نهایی را افزایش میدهد |

| ظاهر نهایی | سطح بسیار یکنواخت، جذاب و بدون نقص ظاهری | احتمال ناهماهنگی در ظاهر و نیاز بیشتر به اصلاح |

| کاربردهای مناسب | مناسب برای صنایع فلزی، قطعات خودرو، لوازم خانگی، سازهها و قطعاتی که مقاومت بالا نیاز دارند | مناسب برای قطعات بزرگ، سطوح حساس به حرارت، صنایع ساختمانی و کارهایی که نیاز به تغییر رنگ سریع دارند |

فرآیند رنگآمیزی با رنگ پودری، شامل چندین مرحله دقیق و منظم است که هر یک نقش مهمی در کیفیت و دوام پوشش نهایی ایفا میکنند. رعایت این مراحل برای دستیابی به بهترین نتیجه ضروری است.

آمادهسازی سطح: اولین و حیاتیترین گام در فرآیند رنگآمیزی پودری، آمادهسازی کامل سطح قطعه است. هدف اصلی این مرحله، پاکسازی سطح از هرگونه چربی، زنگزدگی، گرد و غبار و آلودگیهای دیگر است. این کار میتواند با روشهای مختلفی انجام شود:

اعمال پوشش پودری: پس از آمادهسازی، نوبت به اعمال پوشش پودری میرسد. این مرحله عمدتاً با استفاده از تفنگ الکترواستاتیک انجام میشود. در این روش:

پخت رنگ در کوره: مهمترین مرحله برای تثبیت و ایجاد مقاومت نهایی رنگ، پخت آن در کوره است. قطعه پوشش داده شده با پودر، به کورههای صنعتی پخت رنگ منتقل میشود.

بازرسی و کنترل کیفیت: پس از خروج قطعات از کوره و خنک شدن، مرحله بازرسی و کنترل کیفیت انجام میشود. در این مرحله، کارشناسان سطح پوشش را از لحاظ:

روشهای اعمال خاص رنگ پودری: علاوه بر روش پاشش الکترواستاتیک رایج، روشهای دیگری نیز برای اعمال رنگ پودری وجود دارد که بسته به نوع قطعه و نیازهای پروژه انتخاب میشوند:

هر یک از این روشها مزایا و معایب خاص خود را دارند و انتخاب مناسبترین روش بستگی به الزامات فنی و اقتصادی پروژه دارد.

برای اطمینان از خرید مقدار مناسب رنگ پودری و مدیریت بهینه هزینههای پروژه، دانستن نحوه محاسبه میزان مصرف رنگ ضروری است. این محاسبات به شما کمک میکند تا از هدر رفت مواد جلوگیری کرده و برآورد دقیقی از نیاز خود داشته باشید.

فرمول محاسبه وزن رنگ پودری مورد نیاز (کیلوگرم) به شرح زیر است:

وزن رنگ پودری مورد نیاز (کیلوگرم) = (مساحت سطح قطعه × ضخامت پوشش مورد نظر × چگالی رنگ) ÷ راندمان انتقال

بیایید هر یک از این عوامل را دقیقتر بررسی کنیم:

مثالی برای درک بهتر: فرض کنید برای یک پروژه نیاز به رنگآمیزی ۱۰۰ متر مربع سطح با ضخامت ۷۰ میکرون دارید و چگالی رنگ ۱.۶ گرم بر سانتیمتر مکعب با راندمان انتقال ۶۰٪ (۰.۶) است. ابتدا باید ضخامت را به سانتیمتر تبدیل کنیم: ۷۰ میکرون = ۰.۰۰۷ سانتیمتر نکته: در فرمول معمولا ضخامت بر حسب متر و چگالی بر حسب کیلوگرم بر متر مکعب تبدیل میشود یا از واحد های استاندارد استفاده میشود. با این حال، منابع یک جدول راهنما ارائه کردهاند که میتوان از آن استفاده کرد.

جدول راهنمای مصرف تقریبی رنگ پودری (با ضخامت متوسط ۷۰ میکرون)

| مساحت پوشش (m²) | ضخامت متوسط (µm) | مقدار رنگ مورد نیاز (kg) |

|---|---|---|

| ۱۰ | ۷۰ | حدود ۱.۲ |

| ۵۰ | ۷۰ | حدود ۶ |

| ۱۰۰ | ۷۰ | حدود ۱۲ |

| ۲۰۰ | ۷۰ | حدود ۲۴ |

نکات مهم:

با استفاده از این فرمول و جدول راهنما، میتوانید تخمین دقیقی از مقدار رنگ پودری مورد نیاز خود داشته باشید و از این طریق هزینههای پروژه را به شکل مؤثرتری مدیریت کنید. در صورت نیاز به محاسبات دقیقتر یا شرایط خاص، مشاوره با کارشناسان متخصص میتواند بسیار مفید باشد.

رنگ پودری بیشتر برای سطوح فلزی استفاده میشود، اما میتوان آن را روی برخی پلاستیکها و MDF نیز اعمال کرد. این رنگ مخصوصاً برای قطعاتی که نیاز به دوام بالا و مقاومت در برابر عوامل محیطی دارند، بسیار مناسب است.

بله، رنگهای پودری پلیاستر و هیبرید بهدلیل مقاومت بالای خود در برابر نور خورشید (UV)، رطوبت و خوردگی، گزینهای ایدهآل برای فضاهای باز و شرایط جوی سخت هستند.

رنگ پودری اپوکسی دارای مقاومت شیمیایی بالا و مناسب برای محیطهای صنعتی و داخلی است، اما در برابر نور خورشید مقاومت کمتری دارد. در مقابل، رنگ پلیاستر مقاومت فوقالعادهای در برابر اشعه UV و شرایط جوی دارد و برای کاربردهای بیرونی بهترین انتخاب محسوب میشود.

در صورت اجرای صحیح، ماندگاری رنگ پودری میتواند بین ۱۰ تا ۲۰ سال باشد. عواملی مانند کیفیت رنگ، ضخامت پوشش، آمادهسازی درست سطح و شرایط محیطی روی طول عمر آن تأثیرگذارند.

بله، برای اعمال رنگ پودری به دستگاه پاشش الکترواستاتیکی، کوره مخصوص پخت رنگ و تجهیزات آمادهسازی سطح مانند سندبلاست نیاز دارید. البته برخی کارگاهها خدمات اجرای رنگ پودری را ارائه میدهند و نیازی به تهیه این تجهیزات برای پروژههای کوچک نیست.

پوسته شدن معمولاً به دلیل آمادهسازی ناقص سطح یا تنظیم نادرست دمای پخت اتفاق میافتد. تمیز بودن کامل سطح و رعایت دقیق دستورالعملهای پخت میتواند از این مشکل جلوگیری کند.

خیر، رنگ پودری فاقد حلالهای آلی فرار (VOC) و مواد سمی است. این ویژگی باعث میشود که نسبت به رنگهای مایع، دوستدار محیط زیست باشد و باعث آلودگی هوا نشود.

بله، یکی از مزایای بزرگ رنگ پودری این است که ذرات رنگی که به سطح نمیچسبند قابل جمعآوری و بازیافت هستند، در نتیجه اتلاف رنگ به حداقل میرسد.